Производство стали — это не просто процесс плавления металла, а целая цепочка сырьевых материалов, которые напрямую влияют на эффективность, экологичность и экономичность производства.

Согласно данным World Steel Association, основные сырьевые материалы включают железную руду, коксующийся уголь, известняк и металлолом.

В этой статье рассмотрим:

1. какие материалы используются;

2. сколько их требуется для производства стали;

3. основные вызовы — экологические, логистические, ресурсные;

4. их значение для металлургии и металлообработки.

1. Основные сырьевые материалы и их объёмы

Железная руда

• В среднем для производства 1 000 кг сырой стали по интегрированному маршруту (BF/BOF — доменная печь + конвертер) требуется около 1 370 кг железной руды.

• Железная руда добывается примерно в 50 странах; крупнейшие производители — Австралия, Бразилия, Индия, Китай, США, Россия.

• Мировые запасы оцениваются более чем в 800 млрд тонн сырья, содержащего около 230 млрд тонн железа.

Коксующийся уголь и кокс

• Коксующийся уголь — ключевой материал для доменного производства: кокс служит восстановителем железной руды и источником тепла.

• Ежегодно в мире используется около 1 млрд тонн металлургического угля, что составляет ≈15% мирового потребления угля.

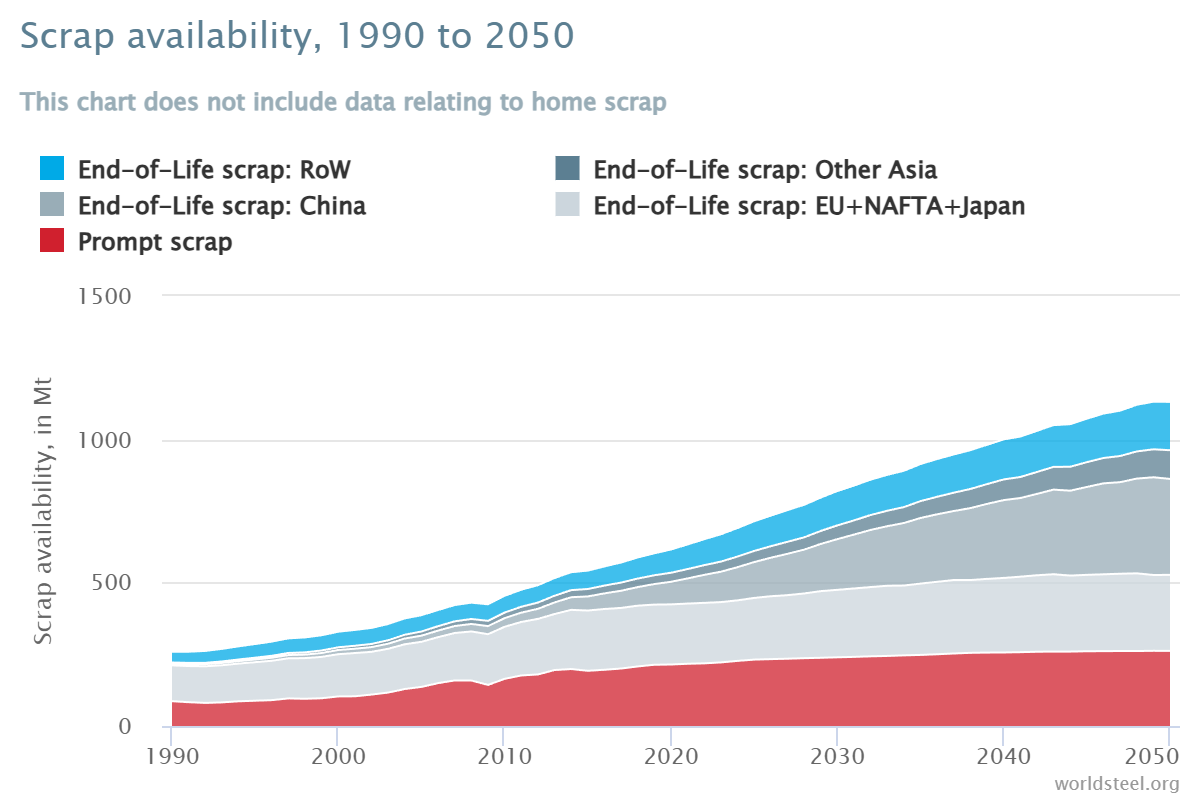

Металлолом (Scrap)

• Металлолом — не отходы, а ценное вторичное сырьё. Сталь легко перерабатывается благодаря магнитным свойствам.

• В электродуговом производстве (EAF) металлолом может составлять до 100% сырьевой смеси; в традиционном BF/BOF — до 30%.

• Каждая тонна переработанного лома позволяет избежать ≈1,5 тонны выбросов CO₂, а также экономит 1,4 тонны руды, 740 кг угля и 120 кг известняка.

2. Производственные маршруты

World Steel Association выделяет два основных маршрута производства стали:

• BF/BOF (интегрированный) — доменная печь + конвертер; использует большие объёмы руды, угля, известняка и металлолома.

• EAF (электродуговой) — в основе металлолом, прямовосстановленная руда (DRI) или «горячий металл» + электричество.

Примерный баланс: 710 кг лома, 586 кг руды, 150 кг угля, 88 кг известняка → 1 000 кг стали.

➡ Увеличение доли EAF-производства — один из ключевых трендов мировой сталелитейной промышленности.

3. Основные вызовы

Дефицит качественного лома

• Несмотря на высокий потенциал переработки, во многих странах уже наблюдается нехватка сборного металлолома.

• Наличие примесей (медь, олово, никель) влияет на качество готовой стали и требует дополнительной очистки или добавления DRI.

Зависимость от сырья и логистики

• Добыча железной руды и коксующегося угля сосредоточена в ограниченном числе стран, что создаёт геополитические и транспортные риски.

• Зависимость от крупных импортеров требует диверсификации поставщиков и адаптации технологий под разные виды сырья.

Экологические и энергозатратные аспекты

• Использование традиционных маршрутов (BF/BOF) характеризуется высоким углеродным следом и подпадает под жёсткие экологические стандарты (включая CBAM в ЕС).

• Переход на EAF-технологии требует значительных инвестиций, модернизации оборудования и внедрения новых технологий.

4. Значение для металлургии и металлообработки

• Понимание структуры сырьевых затрат (руда, лом, уголь) помогает производителям стали планировать бюджет, логистику и экологическую отчётность.

• Для предприятий металлообработки (конструкции, каркасы, тяжёлое оборудование) важно понимать, что качество стали и сырьевая база поставщика напрямую влияют на прочность и долговечность конечного изделия.

• Переработка лома и эффективное использование материалов становятся конкурентным преимуществом: снижение издержек, уменьшение выбросов, укрепление имиджа компании.

➡ Сырьевые материалы — фундамент сталеплавильного производства. Повышение доли переработки, снижение зависимости от добычи и контроль качества сырья — ключевые задачи отрасли.

Источник:

World Steel Association — «Raw materials – Introduction, Iron ore, Coal and coke, Scrap, Steelmaking materials markets» (worldsteel.org)

+38 (098) 127 45 85

+38 (098) 127 45 85

+38 (050) 673 51 21

+38 (050) 673 51 21